Мы сейчас онлайн, напишите нам

Написать в TelegramМы сейчас онлайн, напишите нам

Написать в TelegramФилиал компании Подшипник.ру в Ульяновске предлагает оригинальные подшипники со склада и под заказ.

Перейти в каталог

Развитая филиальная сеть из более 30 отделений

Собственная служба технического сервиса

Высокое качество продукции, гарантия 18 месяцев

Быстрые сроки поставки

Конкурентные цены и гибкая система оплаты

Собственная служба доставки подшипников

Квалифицированные сотрудники

Самый большой ассортимент импортных подшипников на складе

Многоканальный номер

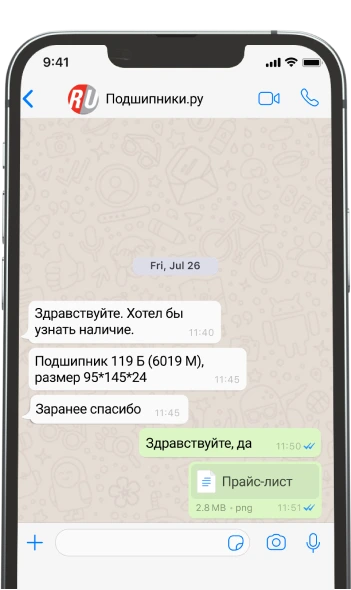

Связаться по WhatsApp

Мы сами уточним у Вас все детали, необходимые

для оформления заявки и подбора для Вас нужного подшипника

Оставьте заявку

Промышленные импортные подшипники в наличии со склада в Ульяновске NSK, NTN-SNR, Timken, Koyo, SKF, FAG, INA, THK, Torrington, Barden, Nadella, GMN, Rollix, ZKL, CERBEC, SNFA, Gamet, Nachi, NN, KBC, Kaydon, IKO, ASAHI, EZO, Dinroll и многих других известных европейских, японских и американских производителей. Так же доступен заказ подшипников под ваши задачи.

Заказать подшипникиПодшипники качения

ПодробнееПодшипники скольжения

ПодробнееПодшипниковые узлы и корпуса

ПодробнееЛинейные подшипники

ПодробнееСмазки для подшипников

ПодробнееУплотнения

ПодробнееИнструменты

ПодробнееРемни

Подробнее

Расписание работы Подшипник.ру в Новогодние праздники

28 декабря 2023

От всего нашего большого и дружного коллектива компании Подшипник.ру поздравляем наших уважаемых клиентов и партнеров с наступающим Новым Годом и православным Рождеством и хотим пожелать здоровья, успехов и благополучия вам и вашим

Подробнее

20 лет компании Подшипник.ру!

22 декабря 2023

На прошлой неделе наш дружный трудовой коллектив с размахом отметил 20-летие компании Подшипник.ру. Когда в 2003 году небольшая группа единомышленников основала компанию Подшипник.ру, у них было много надежд, но не очень много уверенности, ч

Подробнее

Системы линейного перемещения NB

20 декабря 2023

Робопальцы от NSK

18 декабря 2023

Подшипники для торговых автоматов

15 декабря 2023

Вы можете позвонить нам, написать в мессенджер или оставить заявку

Оставить заявку

и мы свяжемся с Вами в ближайшее время

г. Ульяновск, ул. Верхнеполевая д.14

Пн - Чт с 9.00 до 18.00, без перерыва

Пт - с 9.00 до 17.00

Сб, вс - выходные